Messier Service France

Bei der Wartung und Instandsetzung von Flugzeug-Landesystemen spielen Reinigung und Entlackung eine wesentliche Rolle. Für diese Prozesse hat Messier Service in neue, umweltfreundliche Verfahren investiert. Dies machte auch die Entwicklung eines Warenträgersystems erforderlich, das für alle der mehr als 1.000 in Größe und Geometrie unterschiedlichen, zu reinigenden Teile eingesetzt werden kann und dabei maximale Sicherheit in den Prozessen bietet.

Messier Service France, ein Unternehmen der Safran Group, ist spezialisiert auf die Wartung und Instandsetzung von Landegestellen sowie der damit zusammenhängenden hydraulischen Komponenten. Zu den Kunden des weltweit tätigen MRO Spezialisten zählen private Luftfahrtgesellschaften ebenso wie das Militär. Im Werk Molsheim hat das Unternehmen in neue Verfahren für die Entfettung und Entlackung der Fahrwerksteile investiert. Ziel war, wesentlich umweltfreundlicher zu arbeiten. Wir haben daher bei der Reinigung auf wässrige Systeme umgestellt, berichtet Francis Schnepp, Koordinator für Investitionen bei Messier. In der neuen Anlage werden die Teile rotiert. Diese Teilebewegung ist erforderlich, um innerhalb kurzer Zeit ein optimales Reinigungsergebnis zu erzielen. Dies machte aber auch die Investition in ein neues Warenträgersystem erforderlich, in beziehungsweise auf dem die Werkstücke sicher befestigt werden können und nicht beschädigt werden. Da die Entfettung und Entlackung im Fluss der Reparatur erfolgt, benötigten wir ein modulares System, das sich sehr schnell an die unterschiedlichen Teile anpassen lässt und trotzdem ein Höchstmaß an Sicherheit bietet, führt der Investitions-Koordinator weiter aus.

Ein Werkstückträgersystem

für alle Teile

Die große Herausforderung bei der Konzeption des Reinigungsbehältnisses war die große Vielfalt von über 1.000 in Geometrie und Größe sehr unterschiedlichen Teilen. Neben hoher Flexibilität lauteten die weiteren wichtigen Kriterien Sicherheit, Ergonomie sowie kurze Be- und Entladezeiten. Vorgegeben war außerdem die maximale Größe des Warenträgers. Mit diesem Anforderungskatalog wandte sich Messier an die METALLFORM Wächter GmbH in Bretten, die bereits für an anderes Unternehmen der Safran Group Warenträger entwickelt und gefertigt hat.

Die Lösung: Eine Basispalette und verschiedene Befestigungswerkzeuge

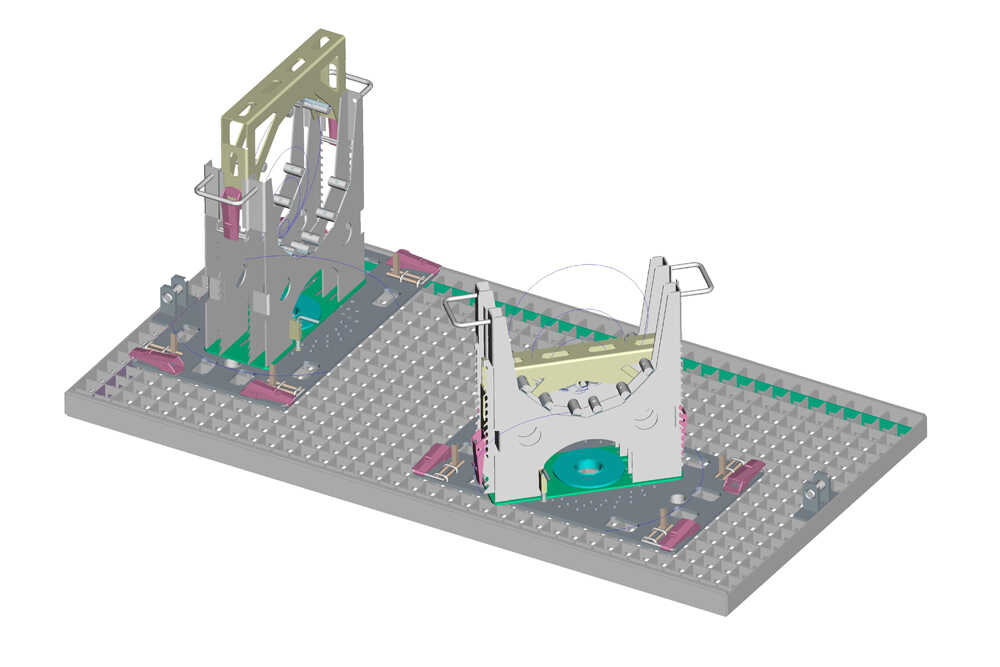

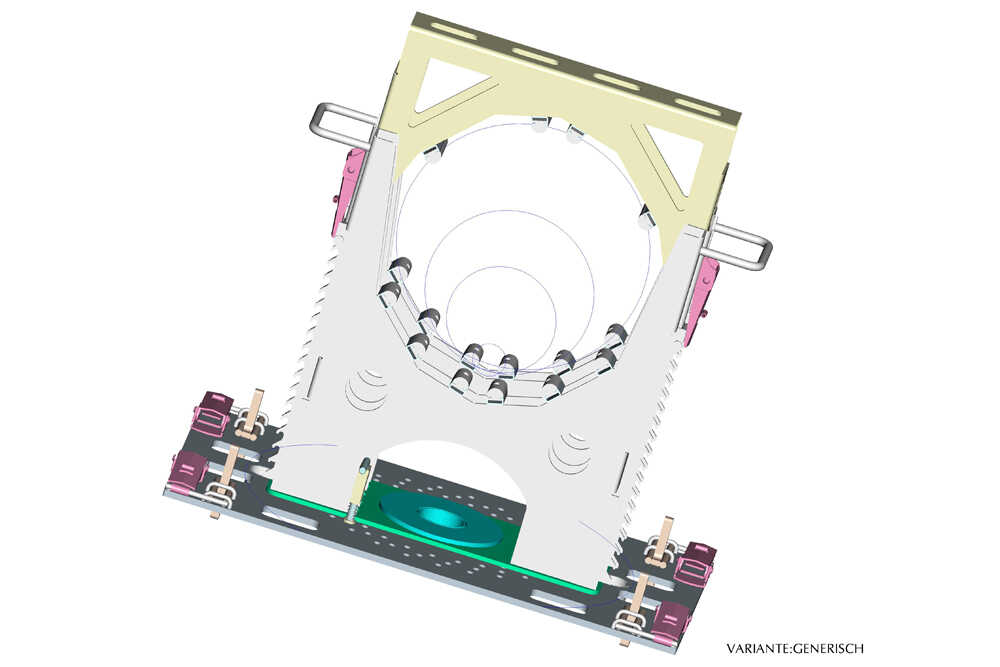

Das Konstruktionsteam von METALLFORM hat dann bei einem Besuch im Werk Molsheim das riesige Teilespektrum in Augenschein genommen. Konkrete Daten zu den verschiedenen Werkstücken konnten wir jedoch nicht zur Verfügung stellen, so Francis Schnepp. Auf dieser Basis entwickelte der Spezialist für Warenträger eine 1200 x 600 mm große Basispalette. Durch ein Gitterraster im Abstand von 40 x 40 mm können die Teile darauf beliebig platziert und an jeder Position fixiert werden. Mit Hilfe von CAD konnte die Bewegung der Palette mit verschiedenen Teilen in der Reinigungsanlage simuliert werden. Dabei wurde ersichtlich welche Kräfte während des Prozesses auftreten und wie sie auf die Werkstücke wirken. Auf Basis dieser Erkenntnisse konstruierte METALLFORM unterschiedliche Befestigungswerkzeuge wie beispielsweise Prismen-Werkzeughalter, Schnellspanner und Winkelfixierungen. Mit dem Prismen-Werkzeughalter können unter anderen rohrförmige Teile im Durchmesserbereich von zirka 80 bis 300 mm befestigt werden. Um dabei auch gekrümmte Rohre sicher auf der Palette zu fixieren, verfügt dieses Tool über eine zusätzliche Lagerung. Sie ermöglicht es, das Prisma nach der Befestigung auf der Palette in Richtung der Krümmung zu drehen. Das Teil wird dadurch im Reinigungsprozess komplett umspült und durchspült. Die Winkelfixierungen verhindern, dass beim Rotieren der Teile querlastige Kräfte auf das Werkstück einwirken und es verschieben. METALLFORM hat in diese Lösung wirklich sehr viel Know-how und Entwicklungsarbeit hineingesteckt, lobt Francis Schnepp.

Minimale Auflagepunkte sorgen

für optimale Ergebnisse

Besonderes Augenmerk legten die Konstrukteure von METALLFORM auf die Minimierung der Auflageflächen zwischen Werkstücken und Palette sowie Befestigungswerkzeugen. Denn jeder Auflagepunkt birgt das Risiko, dass Verschmutzungen oder Reinigungsmedium am Teil haften bleiben beziehungsweise die Teile an den Kontaktpunkten nicht vollständig entfettet beziehungsweise entlackt oder getrocknet werden, wodurch es zu einer Beeinträchtigung nachfolgender Arbeitsschritte wie beispielsweise die Rissprüfung kommen kann. Um den direkten Kontakt Metall auf Metall zu vermeiden, werden die Kontaktpunkte mit Telfon-Clips ummantelt. Dieser Bauteilschutz bietet gegenüber einer Komplett-Beschichtung mit Teflon deutliche Vorteile. Einerseits ermöglichen die Teflon-Clips einen bedarfsgerechten und sehr flexiblen Bauteilschutz. Andererseits lassen sie sich bei einer Beschädigung des Clips problemlos austauschen, erklärt Francis Schnepp.

Standardkörbe für

kleinere Bauteile

Für kleinere Bauteile entschied sich Messier für die Standardkörbe des MEFO-BOX Systems. Es besteht aus einer Vielzahl aufeinander abgestimmter Komponenten, die beliebig kombiniert werden können. Die Fixierung der Teile in den Körben erfolgt mit speziellen Befestigungselementen des Systems. Um die Kapazität der Reinigungsanlage optimal auszunutzen, können bis zu vier Körbe auf einer Basispalette befestigt werden. Sowohl die Basispaletten und Befestigungswerkzeuge als auch die Standardkörbe bestehen aus Edelstahl mit elektropolierter Oberfläche. Das hochwertige Material gewährleistet eine lange Lebensdauer der Werkstückträger und schließt Rückverschmutzungen vom Behältnis auf das Bauteil ebenso aus wie Verunreinigungen der Bäder durch Korrosion und Zinkabscheidungen.