Geht es um Reinigungsaufgaben in der Medizintechnik, hat Sicherheit oberste Priorität. Um die produktberührenden Teile einer Spaltmaschine für hochsensible Produkte im medizinisch operativen Bereich zuverlässig, schnell und wirtschaftlich reinigen zu können, entschied sich der Hersteller für individuell gestaltete Warenträger. Ausgelegt wurden sie auf maximalen Produktschutz und einfaches Handling.

Spalt- und Schärfmaschinen entwickelt und produziert die in Weil der Stadt ansässige Fortuna GmbH seit rund 100 Jahren. Sie kommen bei der industriellen Bearbeitung von Leder, Kunststoff, Gummi und technischen Textilien weltweit zum Einsatz. Vor eine neue Herausforderung wurde das Unternehmen mit der Entwicklung einer Spaltmaschine für hochsensible medizinische Produkte gestellt, die im operativen Bereich eingesetzt werden. Es ging hier darum, einen Arbeitsprozess, der bisher manuell mit einem Skalpell durchgeführt wurde, zu automatisieren und dadurch eine bessere Qualität zu erreichen. Neben höchster Präzision beim Spalten des Produktes und Nachschärfen des Messers, musste gewährleistet werden, dass es bei der Bearbeitung zu keinem Kontakt von Produkt A mit Produkt B kommt, berichtet Hans Laßnig, Projektkonstrukteur bei Fortuna. Um eine solche Kontamination zuverlässig auszuschließen, werden sämtliche Bauteile der Maschine, die mit dem Produkt in Berührung kommen können, nach jedem Spaltprozess ausgebaut und gereinigt. Die Zeitvorgabe von Seiten des Kunden an Fortuna für die Umrüstung und die Reinigung der Maschine lag bei 30 Minuten. Wir mussten diese Bauteile daher so konstruieren, dass sie schnell aus- und eingebaut werden können und dabei trotzdem extrem enge Toleranzen eingehalten werden. Außerdem waren Warenträger erforderlich, in die die Mitarbeiter die Teile sofort nach dem Ausbau schnell und verwechslungsfrei einlegen und reinigen sowie sterilisieren können, so Laßnig.

Der Warenträger

ein entscheidender Faktor

Die Teile schnell und verwechslungsfrei einlegen zu können, war nur eine Forderung an die Warenträger. Darüber hinaus müssen sie die Bauteile sicher halten, wobei die Auflagepunkte möglichst klein sind und bestimmte Flächen überhaupt nicht berührt werden dürfen. Ein Kontakt der Teile untereinander während des Reinigungsprozesses ist ebenso auszuschließen wie zum Metall des Warenträgers. Außerdem ist es erforderlich, die Maschinenkomponenten so zu platzieren, dass auch Hinterschneidungen und Sacklochbohrungen zuverlässig gereinigt werden, sich aber weder Reinigungsflüssigkeit noch Kondensat aus der Sterilisation sammeln kann, das in die Maschine verschleppt werden könnte. Eine weitere Vorgabe war, dass kein Warenkorb schwerer als 20 Kilogramm sein durfte, da dies zusätzliches Equipment für das Handling erforderlich gemacht hätte und die Warenträger stapelbar sind. Mit diesem Pflichtenheft wandten sich die Projektverantwortlichen bei Fortuna an zwei Hersteller von Reinigungsbehältnissen, darunter die METALLFORM Wächter GmbH in Bretten. Wir haben mit beiden Unternehmen über diese Aufgabenstellung zunächst telefonisch gesprochen, und schon da kristallisierte sich heraus, dass METALLFORM der eindeutig kompetentere Partner ist. Die wussten da schon, wovon wir reden, erinnert sich der Konstruktionsleiter. Die Detailanforderungen wurden gemeinsam mit METALLFORM anhand von 3D-Daten in Bretten definiert. Hier ging es beispielsweise darum, wie muss das Teil gehalten werden, damit die Flüssigkeit gut abläuft, die Teile optimal getrocknet werden und kein Reinigungsmittel oder Kondensat verschleppt wird. Es war eine sehr offene und konstruktive Zusammenarbeit mit METALLFORM. Wir haben stark von der Erfahrung des Unternehmens in der Konstruktion von kundenspezifischen Reinigungsbehältnissen profitiert. Bereits der erste Vorschlag war extrem nahe an der endgültigen Lösung, führt Hans Laßnig aus.

Die Lösung: teilespezifische

Warenträger in Standardkörben

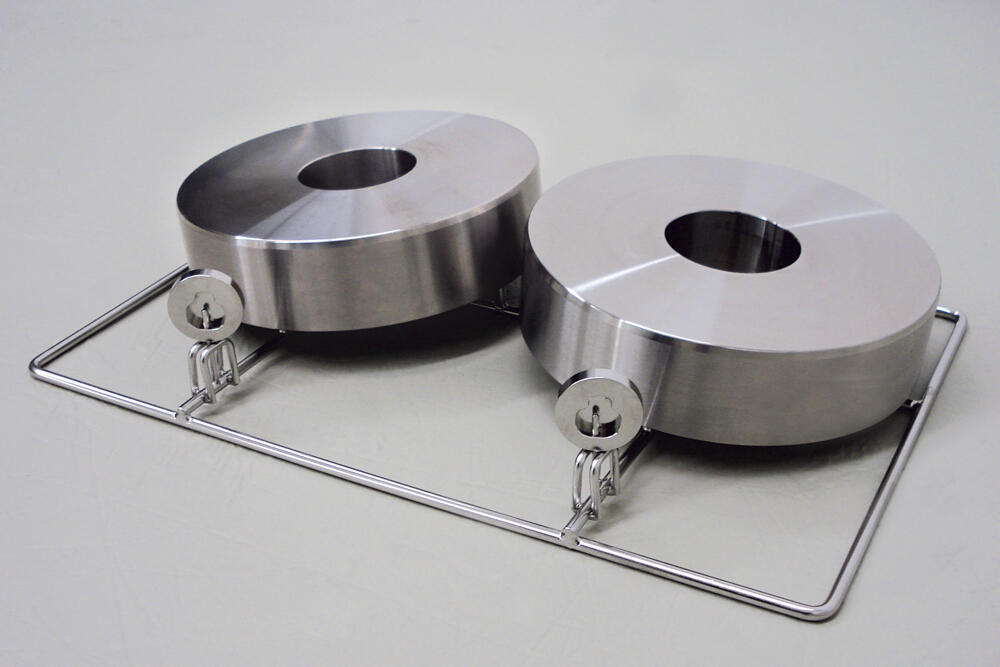

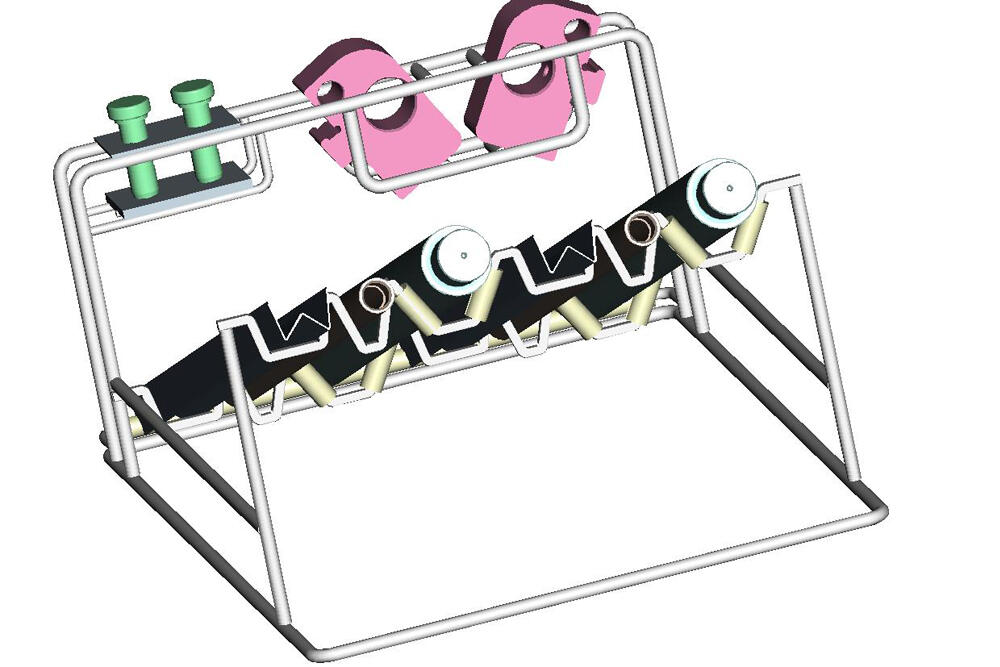

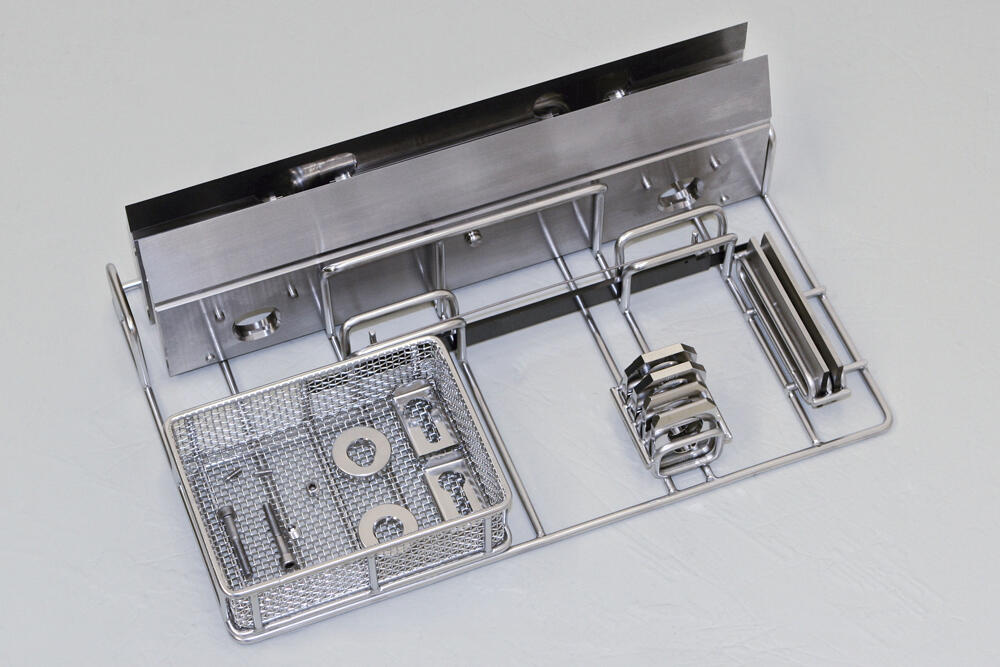

Die Lösung der Konstruktionsabteilung von METALLFORM besteht aus drei teilespezifisch gestalteten Warenträgern, in die die unterschiedlichen Teile eingelegt werden. Die Warenaufnahmen sind dabei so konzipiert, dass nur das dafür vorgesehene Maschinenbauteil hineinpasst. Für Kleinteile wie Schrauben und Gewindestifte, wurde einer dieser Träger mit einem Schüttgutkorb ausgestattet.

Besonderes Augenmerk legten die Konstrukteure von METALLFORM auf die Kontaktflächen. Ziel war, so wenig und so kleine Kontaktpunkte wie möglich zwischen Teil und Warenträger. Denn jeder Auflagepunkt birgt das Risiko, dass Verschmutzungen oder Reinigungsmedium am Teil haften bleiben beziehungsweise die Maschinenkomponenten an den Kontaktpunkten nicht vollständig gereinigt oder getrocknet werden. Der direkte Kontakt von Metall auf Metall wurde durch die Ummantelung der Auflagepunkte mit Teflonclips verhindert. Dieses Lösung bietet gegenüber einer Beschichtung den Vorteil, dass wir die Clips schnell austauschen können, erklärt der Konstruktionsleiter.

Um die geforderte Stapelbarkeit und einen einfachen Transport zu realisieren, wurden die Warenträger in zwei 480 x 320 x 200 mm (L x B x H) und eine 480 x 320 x 108 mm große MEFO-BOXen integriert. Durch deren jeweils 16 mm hohen Stapelrahmen lassen sich die drei Körbe einfach und sicher zu einer Charge zusammenfassen, so dass sie nach Reinigung und Sterilisation wieder komplett für den Einbau in die Spaltmaschine zur Verfügung stehen.

Sowohl die Warenträger als auch die MEFO-BOXen werden aus rostfreien Edelstahl-Rundstäben mit elektropolierter Oberfläche gefertigt. Das hochwertige und langlebige Material schließt Rückverschmutzungen vom Warenträger auf das Bauteil ebenso aus wie Verunreinigungen der Bäder durch Korrosion und Zinkabscheidungen. Hinsichtlich der Verarbeitung überzeugen die maßgeschneiderten Reinigungsbehältnisse ebenfalls: Alle Verbindungen der Rundstäbe sind komplett ausgeschweißt. Dadurch gibt es nirgendwo scharfe Ecken, Kanten oder Drahtenden, an denen sich die Mitarbeiter beim Hineinlegen der Bauteile verletzten könnten. Wir sind überzeugt, dass wir mit diesen Warenträgern eine erstklassige Lösung erhalten haben, die optimal auf die Anforderungen unseres Kunden abgestimmt ist, resümiert Hans Laßnig.